Sømløse rør spiller en viktig rolle innen industriell produksjon på grunn av deres høye styrke, gode korrosjonsmotstand og høye dimensjonsnøyaktighet. Produksjonen av sømløse rør involverer en rekke komplekse prosesser som er avhengige av spesialisert tilbehør og utstyr, som ikke bare hjelper til med jevn drift av produksjonen, men også forbedrer produktkvaliteten og effektiviteten.

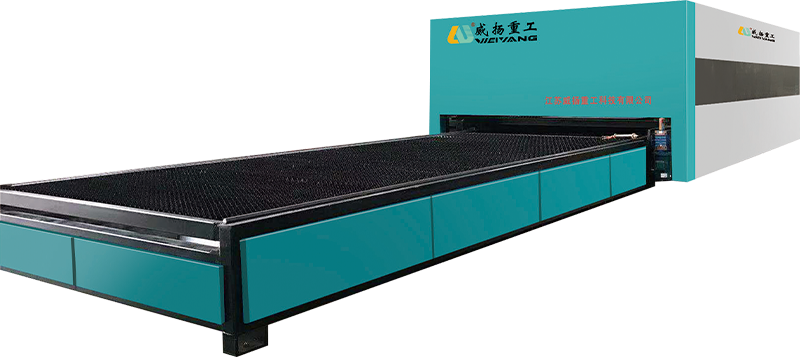

I hjertet av sømløs rørproduksjon er varmeovnen, som er et nøkkeltilbehør for å konvertere solide stålblokker til smibare og formbare materialer. Varmeovner er tilgjengelige i ulike design, for eksempel gjennom- eller push-in, hver skreddersydd for spesifikke produksjonskrav.

I stålfabrikker brukes store varmeovner for å jevnt oppvarme stålemner til temperaturer over 1200°C for å sikre optimal plastisitet for påfølgende gjennomborings- og valseoperasjoner. De siste fremskrittene innen ovnsteknologi fokuserer på å forbedre energieffektiviteten, redusere utslipp og optimalisere varmekurver for å minimere materialavfall. Oppvarmingsovnenes evne til å varme opp ulike stålkvaliteter, inkludert legert stål, rustfritt stål og karbonstål, fremhever allsidigheten til oppvarmingsovner i sømløs rørproduksjon.

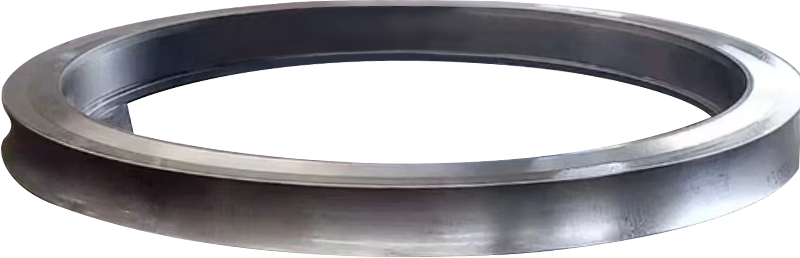

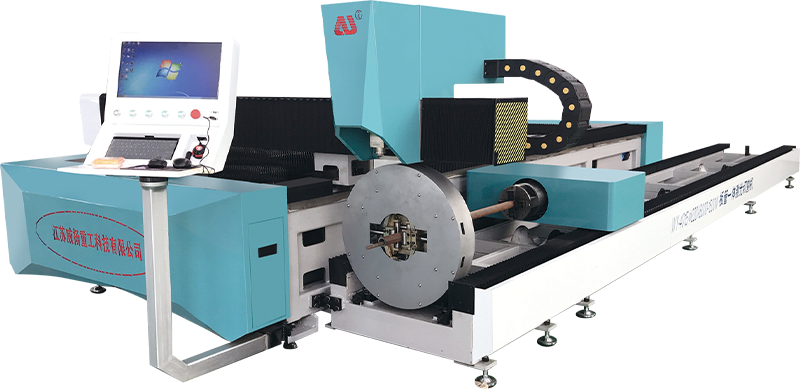

Piercing Machine: Etter oppvarming kommer emnet inn i piercingsmaskinen hvor det omdannes til et hult skall, kalt en shell eller tube dyse. Piercingsmaskinen er utstyrt med spesialverktøy og dyser som påfører et enormt trykk og kraft for å stikke hull på emnet.

To- og tre-komponent piercing: Avhengig av produksjonsskala og materiale, kan to-komponent (to-rull) eller tre-komponent (tre-rull) piercingmaskiner brukes. Tre-komponent piercing gir bedre kontroll over skallstørrelsen og veggtykkelsen.

Presisjonsteknikk: Presisjonen til piercingsprosessen påvirker direkte kvaliteten på det endelige røret. Høypresisjonsverktøy og automatiske kontrollsystemer sikrer konsistente skalldimensjoner og minimerer defekter.

Materialekspansjon: Gjennomhullingsprosessen innebærer også materialutvidelse, hvor det gjennomhullede skallet strekker seg og blir tynnere når det passerer gjennom møllen. Denne utvidelsen må kontrolleres nøye for å opprettholde ønsket rørstørrelse.

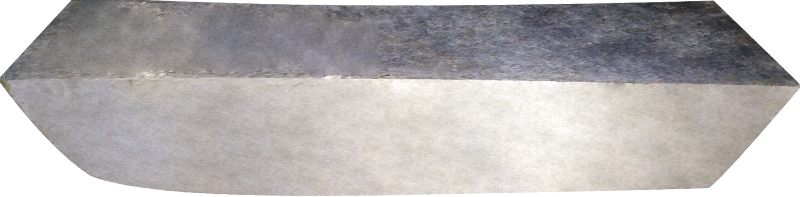

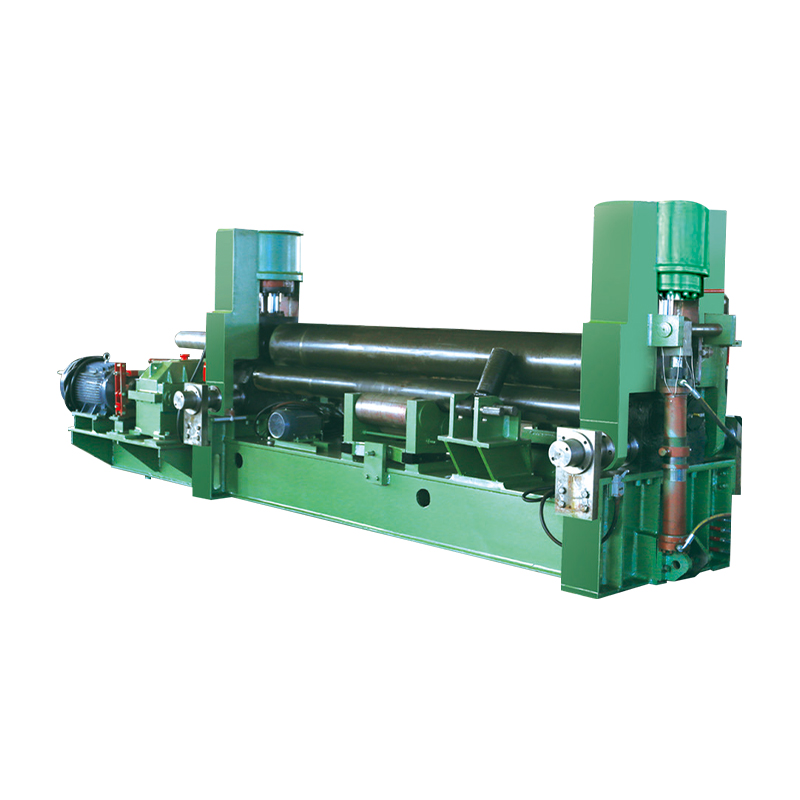

Valseverk: Etter gjennomboring går rørskallet inn i en serie valseverk hvor det deformeres ytterligere for å oppnå ønsket rørstørrelse. Valseverk er tilgjengelige i forskjellige konfigurasjoner, inkludert dornmøller, pluggmøller og strekkreduserende møller.

Mandrel Mills: Disse møllene bruker en roterende dor inne i rørskallet for å kontrollere dens innvendige diameter og veggtykkelse. Dornmøller er spesielt egnet til å produsere høypresisjonsrør med små toleranser.

Pluggfreser: Pluggfreser bruker en solid pluggaksel som passerer gjennom rørskallet, og reduserer diameteren og veggtykkelsen samtidig. De brukes ofte sammen med dornmøller for å utføre komplekse reduksjoner.

Strekkreduserende møller: For rør med større diameter bruker strekkreduserende møller en serie valser som gradvis reduserer tverrsnittsarealet til røret mens det strekkes. Denne prosessen forbedrer rørets mekaniske egenskaper og overflatefinish.

Utstyr for dimensjonering og retting: Etter at sømløse rør er rullet, er det ofte nødvendig å dimensjonere og rette opp for å møte stramme dimensjons- og retthetsspesifikasjoner.

Dimensjoneringsfreser: Dimensjoneringsfreser brukes til å finjustere ytre diameter og veggtykkelse på et rør for å sikre samsvar med internasjonale standarder.

Rettefreser: Rettefreser påfører kontrollerte krefter på overflaten av røret, og korrigerer eventuelle avvik fra en perfekt rett linje. Dette er kritisk for rør som brukes i kritiske applikasjoner som olje- og gasslevering.

Kutte- og trimmeverktøy: Etter at røret er dimensjonert og rettet opp, brukes spesialiserte kutte- og trimmeverktøy for å kutte det til nøyaktige lengder.

Kaldsager og flygende sakser: Kaldsager gir rene, gratfrie kutt for små og mellomstore rør. Flysaks er høyhastighets skjæreinnretninger egnet for store produksjonslinjer, i stand til å kutte rør ved høye hastigheter uten å stoppe linjen.

Fasing og fasing: Etter kutting kan røret dekkes og avfases som forberedelse til sveising eller andre sammenføyningsprosesser.