Hvordan justere bladgapet til hydraulisk skjærmaskin?

Fellerstå viktigheten av riktig bladgap i hydrauliske skjærmaskiner

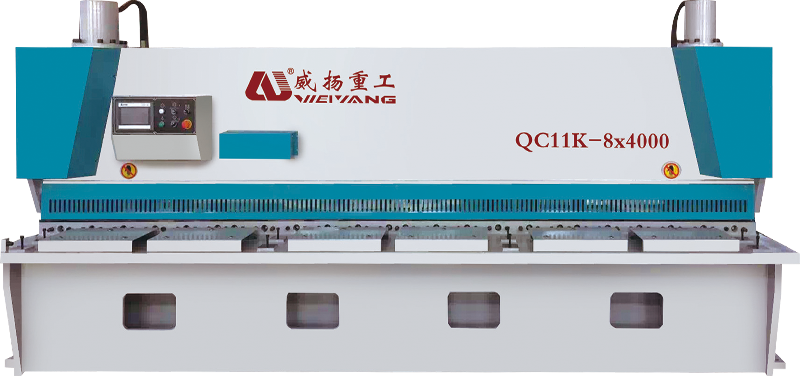

I en Hydraulisk skjærmaskin , Bladegapet er en av de mest innflytelsesrike parametrene feller å bestemme kutt presisjon, driftseffektivitet og langsiktig utstyrs pålitelighet. Bladegapet er definert som avstogen mellom øvre og nedre kniver under skjærprosessen. Selv om denne målingen ofte bare er en brøkdel av en millimeter, har den en direkte og målbar innvirkning på kvaliteten på det ferdige arbeidsstykket, bladets levetid, belastningen på det hydrauliske systemet og til og med sikkerhet feller operatøren. Fysikken bak skjæring innebærer konsentrasjonskraft langs en lineær kant til brudd og separat materiale. Hvis denne kraften ikke blir brukt på riktig måte på grunn av et upassende bladgap, blir skjæreprosessen ineffektiv og potensielt skadelig.

Et riktig justert bladgap sikrer at materialet blir utsatt feller riktig mengde skjærspenning uten overdreven defellermasjon. Hvis gapet er for smalt, kan bladene trykke inn i materialet i stedet for å skjære det rent, forårsake kantgallende, overdreven varmeproduksjon og akselerert slitasje. Den ekstra friksjonen øker også kravene til hydraulisk trykk, som igjen stammer pumper, ventiler og tetninger. Dette kan føre til for tidlig hydrauliske systemfeil, høyere vedlikeholdskostnader og uplanlagt driftsstans. På den annen side, hvis gapet er for bredt, mister bladene evnen til å bruke en konsentrert skjærekraft, noe som resulterer i riving i stedet for å rense skjæringen. Dette fører til grove kanter, tung burrdannelse og dimensjons unøyaktigheter i de kuttede delene, som alle krever sekundær etterbehoglingsoperasjoner, og bruker ytterligere arbeidskraft og tid.

Materialtype og tykkelse er primære faktorer som dikterer riktig innstilling av bladgap. Myke, tynne materialer som aluminium eller kobber krever et veldig smalt gap for å oppnå en jevn finish, mens hardere, tykkere materialer som høyt strekkstål trenger et større gap for å imøtekomme materialets motstand mot skjæring. Mange utstyrsprodusenter gir detaljerte diagrammer som spesifiserer det anbefalte gapet som en prosentandel av materialtykkelsen, typisk fra 5% til 10%. Disse verdiene er avledet fra omfattende testing og er ment å balansere skjæringskvalitet med bladets levetid. I reelle produksjonsmiljøer betyr imidlertid variasjoner i materiell hardhet, overflatebehandling og internt stress at operatører noen ganger må finjustere disse innstillingene for å oppnå optimale resultater. Dyktige teknikere utvikler ofte en følelse av riktig gap gjennom mange års erfaring, lytter til skjærelyden, observerer den skjærte kanten og overvåkningsmaskinbelastningen.

Viktigheten av riktig bladgap strekker seg utover bare den umiddelbare skjæringskvaliteten. Det påvirker direkte produksjonseffektivitet. I operasjoner med høy gjennomstrømning, der tusenvis av ark behandles daglig, kan til og med mindre ineffektiviteter samle seg til betydelige tap. Et feiljustert bladgap som bremser skjæresyklusen med bare en brøkdel av et sekund per ark, i løpet av et skifte, kan oversette til timer med tapt produktivitet. Videre introduserer omarbeiding av dårlig kuttede ark ytterligere håndtering, øker skrothastighetene og forstyrrer arbeidsflytplanene. Ved å opprettholde riktig bladgap, sikrer operatørene jevnere materialstrøm, konsistente syklustider og forutsigbar utgangskvalitet, som alle er avgjørende for å oppfylle produksjonsmål i bransjer som bilproduksjon, skipsbygging og strukturell stålproduksjon.

Operatørens sikkerhet er en annen kritisk grunn for å sikre riktige innstillinger for bladgap. Når gapet er feil, kan materialet skifte uforutsigbart under kutting, og forårsake plutselige utgivelser eller tilbakeslag. Dette kan utsette operatøren for risiko som klypepunkter, flygende rusk eller ukontrollert materialbevegelse. Hydrauliske skjærmaskiner fungerer med enorm kraft, og all uventet oppførsel i arbeidsstykket kan ha alvorlige konsekvenser. Et skikkelig bladgap minimerer disse risikoene ved å sikre stabilt materialengasjement gjennom kuttet. I tillegg reduserer riktig justering sannsynligheten for bladbinding eller fastkjøring, noe som kan oppstå når gapet er for smalt, og tvinger maskinen til å stoppe brått og kreve manuell intervensjon - en annen potensiell sikkerhetsfare.

Energieffektivitet er også knyttet til nøyaktighet for bladgap. Et riktig sett gap gjør at det hydrauliske systemet kan fungere innenfor det designede trykkområdet, og minimerer energiforbruket per kutt. Når gapet er for lite, må maskinen utøve høyere trykk for å fullføre kuttet, øke strømtrekkingen og generere overflødig varme i den hydrauliske væsken. Dette øker ikke bare energikostnadene, men akselererer også nedbrytningen av hydraulisk olje, noe som nødvendiggjør hyppigere endringer og filterutskiftninger. Over mange års drift, kan forskjellen i energiforbruk mellom et optimalt justert gap og en dårlig justert en utgjøre betydelige kostnadsbesparelser, spesielt for fasiliteter som kjører flere maskiner i kontinuerlig drift.

Bladegapet påvirker også slitasjehastigheten på knivene selv. Hver skjæresyklus utsetter bladet til høye kontaktkrefter. Hvis gapet er feil, blir disse kreftene ujevnt fordelt, noe som forårsaker lokal flis, mikrosprekker eller kantdeformasjon. Over tid fører dette til hyppigere skjerping eller utskifting, noe som øker forbrukskostnadene og nedetid for maskiner. I alvorlige tilfeller kan feil gapinnstillinger skade bladmonteringssystemet, og kreve dyre reparasjoner eller utskiftninger av monteringskomponenter. Av denne grunn er det å opprettholde riktig bladgap en del av forebyggende vedlikeholdsplaner i godt administrerte fabrikasjonsbutikker. Regelmessig måling og justering kan forlenge bladets levetid betydelig, redusere driftskostnadene og opprettholde jevn skjæringskvalitet.

I bransjer med strenge dimensjonale og overflatebehandlingskrav, som luftfart, forsvar og high-end arkitektonisk fabrikasjon, er konsekvensene av et feil bladgap enda mer uttalt. I disse applikasjonene er kantkvalitet ikke bare et spørsmål om utseende - den påvirker direkte funksjonaliteten og den strukturelle integriteten til den ferdige delen. En dårlig kuttet kant kan skape stresskonsentrasjoner som kan føre til for tidlig svikt under belastning. Videre, hvis deler ikke oppfyller toleransekrav på grunn av dårlig skjæring, kan de bli avvist direkte, noe som fører til bortkastet materiale og tapt produksjonstid. Å opprettholde riktig bladgap sikrer overholdelse av kundespesifikasjoner og regulatoriske standarder, unngå kostbare avslag og bevare kundetillit.

Fra et prosesskontrollperspektiv er bladgapet en variabel som må overvåkes og dokumenteres i kvalitetssikringsprosedyrer. Mange avanserte hydrauliske skjærmaskiner er nå utstyrt med digitale gap -indikatorer eller automatiserte gapjusteringssystemer som gir mulighet for presise, repeterbare innstillinger. Disse systemene lagrer forhåndsinnstillinger for forskjellige materialer og tykkelser, reduserer oppsetttiden og eliminerer gjetningen for operatøren. I fasiliteter uten slik automatisering krever manuell justering nøye måling ved bruk av følelsesmålere eller raleindikatorer, kombinert med testkutt for å bekrefte ytelsen. Uansett metode som brukes, sikrer å forstå den funksjonelle viktigheten av gapet at den blir behandlet som en prioritert parameter i stedet for en ettertanke.

Miljøhensyn er også knyttet til nøyaktigheten av bladgap. Ved å redusere Burr -dannelsen og eliminere behovet for sekundær sliping eller avbøring, kan du sette hull på riktig måte til å minimere støv og partikkelproduksjon i verkstedet. Dette bidrar til et renere arbeidsmiljø og reduserer belastningen på støvutvinningssystemer. I tillegg har minimering av omarbeid og skrotproduksjon en positiv innvirkning på materialutnyttelsesgraden, og støtter bærekraftsmål i moderne produksjonsoperasjoner.

Identifisere nøkkelfaktorene som påvirker optimale innstillinger for bladgap

Når du setter opp en Hydraulisk skjærmaskin For presis og effektiv drift er en av de mest kritiske justeringene å bestemme Optimalt bladgap . Bladegapet påvirker direkte skjæringskvalitet, bladets levetid, hydraulisk systembelastning og generell produksjonseffektivitet. Imidlertid er riktig gapinnstilling ikke et fast tall - det avhenger av en kombinasjpå env materielle egenskaper , maskintilstand , og operasjonelle krav . Å identifisere disse faktorene og forstå hvordan de samhandler er avgjørende for å oppnå konsistente kutt av høy kvalitet.

En av de mest innflytelsesrike faktorene er materialtykkelse . Generelt krever tykkere materialer en større bladgap Fordi de produserer mer motstand under skjæring og trenger mer plass til at materialet kan brudd rent. Hvis gapet er for lite for tykke materialer, opplever kuttekanten overdreven friksjon og komprimering , øke bladets slitasje og stressing av det hydrauliske systemet. Motsatt, for tynne materialer, vil et gap som er for bredt føre til at materialet bøyer seg eller ruller før det sakser, noe som resulterer i grove, uregelmessige kanter. Produsenter gir vanligvis Anbefalte gapskart som antyder å sette bladgapet som en prosentandel av materialets tykkelse - ofte mellom 5% og 10% . Disse verdiene gir et utgangspunkt, men forholdene i den virkelige verden kan kreve fine justeringer.

En annen kritisk parameter er Materiell hardhet . Jo vanskeligere materiale, jo mer kraft er nødvendig for å skjære det, og Gap må justeres deretter . For eksempel, for eksempel Stål med høyt karbon or herdet rustfritt stål trenger et større gap enn mykere metaller som aluminium or kopper av samme tykkelse. Harde materialer er mindre tilgivende for uriktige gapinnstillinger-for smalt gap kan forårsake flis av blad eller mikrosprekker, mens for bredt gap kan føre til riving og betydelig burrdannelse. Operatører må også vurdere Materiell strekkfasthet , som påvirker hvordan materialet deformeres og brudd under skjærspenning.

Materiell overflatetilstand spiller også en rolle. Ark med belegg, laminasjoner eller beskyttelsesfilmer kan kreve litt forskjellige gapinnstillinger for å unngå delaminering eller peeling under skjæring. Tilsvarende kan materialer med grov møllefinish eller overflateuregelmessigheter trenge justeringer for å forhindre at bladet fanget eller drar. For presisjonsfabsede materialer er et riktig gap viktig for å bevare overflateintegriteten og unngå å innføre riper eller bulker.

De type bladmateriale og dets Gjeldende slitasjeforhold er like viktige. Nye, skarpe kniver kan utføre rene kutt med litt mindre hull, mens slitte kniver krever et større gap for å kompensere for de avrundede skjærekantene. Høyhastighetsstål (HSS) Bladene opprettholder skarpheten lenger og er mer tolerante overfor mindre gapavvik, mens Karbid-tippede kniver Krev svært nøyaktige gapinnstillinger for å unngå flis. Hyppige inspeksjoner og Bladvedlikeholdsplaner bør integreres i produksjonsrutiner for å sikre at gapinnstillinger forblir optimale når knivene slites over tid.

Maskinstivhet og justering er grunnleggende mekaniske faktorer. Hvis Skjærmaskinens ramme or bladholdere er ikke perfekt justert, selv riktig nominell gap -innstilling vil gi inkonsekvente resultater over skjærebredden. Ha på deg Veileder, hengsler eller hydrauliske sylindermonteringer kan føre til at gapet varierer fra den ene siden av maskinen til den andre. Dette betyr at før du gjør presise gapjusteringer, må maskinen være i god mekanisk tilstand, med alle strukturelle og ledende komponenter riktig justert og strammet.

Hydraulisk systemtrykk påvirker direkte kuttekraften som brukes gjennom knivene. Hvis hydraulisk trykk er for høyt i forhold til det faste gapet, kan bladene grave for dypt i materialet, øke verktøyets slitasje og potensielt deformere arket. Hvis trykket er for lavt, kan kuttet være ufullstendig, og etterlater useparerte materialfibre som krever sekundær trimming. Operatører må sørge for at Trykkinnstillinger Samsvarer med både det valgte gapet og de materielle egenskapene, ettersom de to er avhengige av hverandre.

Miljøfaktorer, mens de ofte oversett, kan subtilt påvirke det optimale gapet. Temperaturendringer I verkstedet kan det forårsake termisk ekspansjon eller sammentrekning i både knivene og rammen, og endre den effektive gapstørrelsen. Denne effekten er spesielt relevant i fasiliteter der maskiner opererer kontinuerlig over lange skift, noe som forårsaker varmeoppbygging i det hydrauliske systemet og omkringliggende struktur. Operatører som jobber i slike miljøer, bør være klar over at et gap satt om morgenen kan trenge mindre justeringer senere på dagen for å opprettholde kutte presisjon.

Produksjonskrav påvirker også gapinnstillinger. Til Høyt volum skjærevirksomhet , å opprettholde et litt større gap kan forlenge bladets levetid og redusere driftsstans for skjerping, selv om det betyr å tolerere litt mer burrdannelse. I applikasjoner med høy presisjon , for eksempel luftfart eller medisinsk komponentproduksjon, kan det være nødvendig med et mindre gap for å oppnå den nødvendige kantkvaliteten, til tross for avveining i bladlivet. Avgjørelsen om gapstørrelse er derfor ikke rent teknisk - den innebærer balansering Kostnad, hastighet og kvalitetsprioriteringer spesifikk for hvert produksjonsløp.

De operatørens erfaring forblir en avgjørende faktor for å oppnå de beste resultatene. Mens diagrammer og retningslinjer gir en teoretisk grunnlinje, utvikler erfarne operatører en intuitiv forståelse av hvordan små endringer i gapinnstillinger påvirker kuttet. De kan oppdage problemer ved å lytte til Lyd av skjæret , føle motstanden gjennom maskinens kontroller, eller inspisere kantfinishen umiddelbart etter kutt. Denne ferdigheten muliggjør raske justeringer uten å stole utelukkende på måling av prøve-og-feil, noe som forbedrer den generelle effektiviteten.

I mer avanserte fasiliteter, CNC-kontrollerte hydrauliske skjærmaskiner er utstyrt med automatiserte justeringssystemer for bladgap. Disse bruker servomotorer, sensorer og kontrollprogramvare for å angi det eksakte gapet basert på inngangsparametere som materialtype, tykkelse og hardhet. Mens automatisering reduserer behovet for manuelle justeringer, er det fortsatt viktig å forstå de underliggende faktorene som påvirker gapinnstillinger. Hvis automatiserte systemer mislykkes eller gir uventede resultater, må operatørene fortsatt kunne diagnostisere og rette opp problemet manuelt.

Forebyggende vedlikehold Spiller en indirekte, men viktig rolle i å opprettholde riktige gapinnstillinger. Regelmessig smøring av bevegelige deler, inspeksjpå env hydrauliske tetninger , se etter Ramme deformasjon , og sikre ordentlig Bladmonteringsmoment Alle bidrar til å opprettholde konsekvent gapytelse. Å forsømme disse vedlikeholdsoppgavene kan føre til progressiv maskinklær, noe som gradvis forskyver det effektive gapet fra den tiltenkte verdien, selv om justeringsmekanismen ikke er endret.

Ved å vurdere nøye materialegenskaper , maskintilstand , bladtype , hydrauliske innstillinger , og produksjonsmål , operatører kan identifisere og vedlikeholde Optimalt bladgap for hver skjæreoppgave. Samspillet mellom disse faktorene betyr at å oppnå riktig gap er både en teknisk beregning og en praktisk ferdighet, som krever kunnskap, observasjon og justering gjennom maskinens levetid.

Verktøy og instrumenter som kreves for nøyaktig justering av bladets gap

Når du setter bladgap i en Hydraulisk skjærmaskin , Presisjon er kritisk for å opprettholde jevn skjæringskvalitet, minimere slitasje på bladet og sikre driftssikkerhet. Å oppnå denne presisjonen krever ikke bare en grundig forståelse av gap-setting-prinsipper, men også riktig verktøy og instrumenter designet spesielt for måling, justering og justering. Disse verktøyene hjelper operatører å bekrefte at avstanden mellom Øvre blad and Nedre blad er ensartet langs hele skjærelengden og egnet for det spesifikke materialet som behandles. Nedenfor er de primære kategoriene av verktøy og instrumenter som er nødvendige for nøyaktig justering av bladgap, med detaljerte forklaringer på deres funksjon, anvendelse og beste praksis.

1. Følermålere for direkte gapmåling - Feeler -målere er et av de mest essensielle verktøyene for å sette bladgapet. De består av en serie tynne, nøyaktig maskinerte metallblader med varierende tykkelse, hver stemplet med sin måling i millimeter eller tommer. Når du justerer gapet, setter operatøren inn den aktuelle følelsesmåleren mellom bladene for å sjekke om klaring samsvarer med ønsket verdi. Hvis du for eksempel kutter et stålark på 4 mm og det anbefalte gapet er 0,3 mm (rundt 7–8% av tykkelsen), vil operatøren bruke et 0,3 mm -følelsesblad for å bekrefte ensartet klaring langs skjærlengden. Følermålere må være laget av herdet stål for å motstå deformasjon under gjentatt bruk, og de bør kalibreres med jevne mellomrom for å opprettholde nøyaktigheten. Riktig bruk innebærer å sikre at måleren glir mellom knivene med svak motstand, noe som indikerer riktig klaring uten overdreven kraft.

2. Ringindikatorer for parallellkontroller - Mens følermålere er utmerket for spotmålinger, avslører de ikke om bladgapet er ensartet fra den ene enden av maskinen til den andre. Det er her skiveindikatorer kommer inn. En skiveindikator, montert på en magnetisk base, kan måle små variasjoner i bladposisjon med en oppløsning så fin som 0,01 mm. Operatøren kan feie indikatoren langs banebrytende for å sikre at både øvre og nedre kniver er perfekt parallelle. Hvis avvik blir funnet, justeres maskinens monteringsbolter eller kilemekanismer til avlesningen forblir konsistent. Ringindikatorer er spesielt viktig etter utskifting av bladet eller større vedlikehold, da enhver feiljustering kan føre til ujevn slitasje og dårlig skjæreytelse.

3. - Riktig momentpåføring på bladmonteringsboltene er avgjørende for å opprettholde et stabilt gap -innstilling. Hvis bolter er overstrammet, kan de forvrenge bladholderen og endre gapet; Hvis understramming, kan bladet skifte under drift og forårsake inkonsekvent skjæring. Momentnøkler tillater presis stramming til produsentens anbefalte spesifikasjoner, vanligvis uttrykt i Newton-Meter (NM) eller pundføtter (LB-FT). Å bruke riktig dreiemoment sikrer at bladet forblir festet i posisjon under skjæringssykluser mens du unngår strukturell stress på monteringskomponentene. Høykvalitets momentnøkler bør kalibreres regelmessig for å sikre nøyaktighet.

4. Rett og presisjons herskere for justeringsverifisering - Å opprettholde en rett og ekte skjærekant er avgjørende for jevn bladkontakt. En presisjonsmaskinert rett, ofte laget av herdet stål eller granitt, plasseres langs skjæreoverflaten for å se etter bøyning, vri eller uregelmessigheter. Selv små avvik i retthet kan skape ujevne hull over bladlengden, noe som resulterer i dårlig skjæreytelse. I tillegg tillater presisjons herskere med fine graderinger raske, omtrentlige kontroller før mer detaljerte målinger blir tatt med Feeler -målere eller skiveindikatorer.

5. Digitale bremser og mikrometer for vurdering av bladklær - Bladtykkelse endres over tid på grunn av slitasje og gjentatt skjerping. Digitale bremser og mikrometer lar operatører måle bladdimensjoner nøyaktig, noe som sikrer at slitasje er jevn og innenfor toleranse. Ujevn slitasje kan føre til et inkonsekvent gap, noe som gjør det nødvendig å shim den ene siden av bladet eller vegre det. Mikrometer, med sin høyere oppløsning (ofte til 0,001 mm), er spesielt nyttige for å sjekke fine variasjoner langs knivkanten, noe som sikrer nøyaktige justeringer i gapinnstillinger.

6. Laserjusteringssystemer for høye presisjonsapplikasjoner -I fasiliteter med kuttekrav med høy presisjon kan laserjusteringssystemer brukes for å sikre perfekte parallellisme og ensartede gapinnstillinger for bladet. Disse systemene projiserer en laserstråle langs bladets lengde, slik at operatørene kan oppdage selv mikroskopiske avvik i justering. Ved å kombinere laseravlesninger med manuelle justeringer, kan gapet settes til eksakte toleranser, forbedre konsistensen for krevende applikasjoner som fabrikasjpå env luftfart, forsvar og fabrikasjon av medisinsk utstyr.

7. Hydrauliske trykkmålere for overvåking av systembelastning - Justeringer av bladgap er tett knyttet til det hydrauliske systemets operasjonelle trykk. Trykkmålere er med på å verifisere at den hydrauliske kraften er innenfor det anbefalte området for det valgte gapet og materialtykkelsen. Hvis trykket er for høyt, kan det indikere et altfor smalt gap eller overdreven materialmotstand; Hvis det er for lavt, kan det peke på et gap som er for bredt eller utilstrekkelig skjærekraft. Overvåking av hydraulisk trykk under testkutt hjelper operatørene med å finjustere både gap- og systeminnstillingene for optimal ytelse.

8. Shims og avstandsblokker for kontrollerte justeringer - I mange hydrauliske skjærmaskiner, spesielt eldre mekaniske design, gjøres justering av bladgap ved å sette inn Shims or avstandsblokker mellom bladholderen og maskinrammen. Shims er tynne, nøyaktig maskinerte metallbiter som kan stables for å oppnå ønsket gap. De gir mulighet for kontrollerte, repeterbare justeringer og er spesielt nyttige når du kompenserer for ujevn bladklær. Avstandsblokker er derimot tykkere og brukes til større justeringer under installasjon av bladet eller større vedlikehold.

9. Beskyttelsesutstyr for sikker justeringsarbeid - Selv om det ikke er et måleverktøy, Personlig verneutstyr (PPE) er en kritisk del av enhver bladjusteringsprosess. Operatørene bør bruke kuttbestandige hansker når de håndterer skarpe kniver, sikkerhetsglass for å beskytte mot flygende rusk under testkutt, og stål-tåret fottøy for beskyttelse i tilfelle nedlagte komponenter. PPE sikrer at prosessen med å sjekke og justere gapet - ofte involverer nærhet til skjæringen - utføres med minimal risiko for skade.

10. Produsentspesifikke justeringsverktøy - Noen moderne hydrauliske skjærmaskiner har proprietære justeringsverktøy designet for å grensesnitt med maskinens spesifikke bladmontering og gapjusteringssystem. Disse verktøyene kan omfatte tilpassede skiftenøkler, spakmekanismer eller digitale innstillingsenheter som forenkler justeringsprosessen og reduserer sannsynligheten for operatørfeil. Å bruke disse OEM -verktøyene er alltid å foretrekke når de er tilgjengelige, da de er konstruert for å passe til maskinen nøyaktig og følg produsentens anbefalte justeringsprosedyre.

Forbereder den hydrauliske skjærmaskinen før justering

Før du utfører noe Justering av bladgap on a Hydraulisk skjærmaskin , er det viktig å forberede både maskinen og arbeidsområdet. Riktig forberedelse sikrer sikkerhet, nøyaktighet og effektivitet, samtidig som den minimerer risikoen for skade på maskinen eller materialet. Å hoppe eller skynde seg gjennom forberedelsestrinn kan føre til ujevn skjæring, overdreven bladslitasje, hydraulisk systemstamme og potensiell skade. Følgende punkter beskriver de nødvendige forberedende handlinger og betraktninger for nøyaktig å sette bladgapet på en hydraulisk skjærmaskin, med vekt på tekniske prosedyrer og operasjonell beste praksis.

1. - Sikkerhet er den viktigste bekymringen når du jobber i nærheten av skjæreblader og hydrauliske systemer. Før du begynner på justering, må maskinen slås fullstendig ned, og dens Hydrauliske kretsløp depressuriserte . Operatører bør følge etablert Lockout/Tagout (LOTO) prosedyrer , isolere hovedkilden og sikre at maskinen ikke kan aktiveres ved et uhell under justering. Dette inkluderer å slå av det viktigste elektriske panelet, lukke hydrauliske ventiler hvis det er aktuelt, og bruke lockout -enheter for å forhindre utilsiktet oppstart. Å observere disse prosedyrene beskytter ikke bare operatøren, men forhindrer også plutselig bevegelse av knivene som kan skade maskinen eller arbeidsstykket under oppsettet.

2. Rengjøring av maskinen og arbeidsområdet - Et rent maskinmiljø er kritisk for presis justering. Før du prøver å sette bladgapet, bør operatørene grundig Rengjør skjæreområdet , fjerne rusk, metallspon, olje og støv som kan forstyrre målinger eller justeringsmekanismer. Bladene i seg selv bør tørkes ned for å fjerne rester eller oksidasjon, ettersom selv mindre forurensninger kan påvirke følelsesmåleravlesninger eller justeringskontroller. Rengjøring sikrer at målinger gjenspeiler den sanne avstanden mellom knivene og forhindrer ujevn slitasje på grunn av fanget rusk under testkutt.

3. Inspiser knivene for slitasje og skade - Før justering er det viktig å inspisere begge Øvre og nedre kniver For tegn på slitasje, flis eller ujevn skjerping. Et blad med uregelmessige kanter kan ikke oppnå et jevnlig gap, selv om justeringsprosedyren følges riktig. Operatører bør bruke mikrometer eller bremser For å måle knivtykkelsen langs lengden på skjærkanten, verifisere ensartethet. Eventuelle kniver som viser overdreven slitasje eller lokalisert skade, bør byttes ut eller på nytt før du prøver å stille inn gapet. Å sjekke bladtilstanden på dette stadiet forhindrer unøyaktige innstillinger og beskytter det hydrauliske systemet mot unødvendig belastning forårsaket av skjæring med kompromitterte kniver.

4. Kontroller bladholder og guidejustering - Den mekaniske justeringen av bladholderne og guideways påvirker direkte konsistensen av gapet. Operatører bør bruke Ringindikatorer eller retter For å bekrefte at bladholderne er parallelle og sitter riktig. Feiljusterte innehavere kan skape et varierende gap over skjæringslengden, noe som resulterer i dårlig kantkvalitet eller ujevn kutt. Eventuelle mekaniske avvik bør korrigeres før du justerer gapet, enten ved å løsne og tilpasse monteringsbolter, justere kilemekanismer eller skimme komponenter etter behov. Å sikre riktig justering på dette stadiet gir et solid fundament for nøyaktig måling av gap og minimerer behovet for gjentatte justeringer.

5. Bekreftelse av hydraulisk systemtilstand -Det hydrauliske systemet må være fullt funksjonelt og lekkasjefritt før du prøver en gapjustering. Operatører bør inspisere Hydrauliske sylindere, slanger, tetninger og væskenivå , på jakt etter lekkasjer, sprekker eller trykkfall. Et funksjonsfeil hydraulisk system kan forhindre at knivene opprettholder riktig innretting under justering, noe som fører til unøyaktig avlesning og inkonsekvent skjæring. Hydrauliske trykkmålere bør kontrolleres for å bekrefte at systemet kan oppnå det anbefalte operasjonelle trykk for at materialet skal kuttes. Eventuelle uregelmessigheter i det hydrauliske systemet bør korrigeres før du fortsetter, ettersom justeringer av bladets gap som gjøres under ustabile forhold vil være upålitelige.

6. Sikre riktig tilgjengelighet av verktøyet - Nøyaktig justering krever spesifikke verktøy, inkludert Følermålere, ringer indikatorer, dreiemomentnøbler og mellomlegg . Før du starter, bør operatørene samle alle nødvendige instrumenter, sjekke kalibreringen og bekrefte tilstanden. Å bruke slitte eller unøyaktige verktøy kan kompromittere presisjonen til gapjusteringen. Å sikre at alle nødvendige verktøy er klare og innen rekkevidde strømlinjeformer justeringsprosessen og reduserer avbrudd, noe som fører til mer konsistente resultater.

7. Gjennomgå materialspesifikasjoner - Å vite egenskapene til materialet som skal kuttes er avgjørende for å bestemme målgapet. Operatører bør gjennomgå Materialtykkelse, hardhet, strekkfasthet og overflatetilstand , ved å bruke disse parametrene for å veilede justeringsprosessen. For eksempel vil tykkere stål med høyt strekk krever et større gap enn et tynt aluminiumsark. Konsulentprodusent-anbefalt Gap -diagrammer eller CNC -forhåndsinnstillinger Sikrer at justeringen er passende for de spesifikke produksjonskravene. Å utarbeide denne informasjonen på forhånd unngår gjetninger og reduserer justeringer av prøve-og-feil som kan kaste bort tid og skade kniver.

8. Testkuttplanlegging - Planlegg for en testkutt Etter justering er et essensielt trinn i forberedelsene. Operatører bør velge et stykke skrapemateriale som samsvarer med tykkelsen og typen produksjonsmateriale. Dette tillater verifisering av gap- og bladytelsen uten å risikere produksjonsdeler. Å forberede testmaterialet og plassere det for enkel plassering i skjæret sikrer at justeringer kan evalueres umiddelbart og raffineres om nødvendig. Å inkludere dette trinnet i forberedelsesprosessen fremmer nøyaktighet og hjelper til med å oppdage feil før de påvirker faktisk produksjon.

9. Operatørposisjonering og sikkerhetstiltak - Å justere bladgapet krever tett interaksjon med maskinen og dens skarpe kanter. Operatører bør posisjonere seg trygt ved å bruke kuttresistente hansker, sikkerhetsglass og annet Personlig verneutstyr (PPE) . Å sikre god synlighet av bladet og justeringspunktene reduserer sjansen for feiljustering eller skade. En godt forberedt operatør, klar over maskinens driftsgrenser, bidrar betydelig til presisjonen og sikkerheten til justeringsprosessen.

10. Dokumentasjon og referansesnoter - Å holde detaljerte merknader om de tidligere gap -innstillingene, justeringer og bladets slitasje mønstre kan lede fremtidige vedlikeholds- og justeringsprosedyrer. Forberedelse av referanseark, inkludert målgapsverdier, dreiemomentspesifikasjoner og materialspesifikke instruksjoner, sikrer at prosessen er repeterbar og konsistent. Operatørene bør gjennomgå disse merknadene før de begynner justeringer for å bekrefte justering med tidligere vellykkede innstillinger og unngå feil forårsaket av feilheldede parametere.

11. Miljøhensyn - Verkstedforhold som som temperatur og fuktighet kan påvirke både material- og maskindimensjonene. For eksempel kan metallutvidelse på grunn av varme endre det effektive bladgapet, mens lave temperaturer kan stivne hydraulisk væske og påvirke sylinderens respons. Å forberede maskinen under stabile miljøforhold, eller redegjøre for variasjoner i GAP -beregninger, sikrer at justeringene er pålitelige under faktisk produksjon.

12. Kalibrering av måleinstrumenter - Alle måleverktøy, inkludert Følermålere, ringer indikatorer og mikrometer , bør kalibreres før bruk. Dette forhindrer feil forårsaket av slitte eller feiljusterte instrumenter. Operatører bør bekrefte at målere er innenfor sine spesifiserte toleranser, kalibrerer om nødvendig og sikre jevnlige avlesninger gjennom hele justeringsprosessen. Kalibrering er spesielt viktig når kutt med høy presisjon er påkrevd, for eksempel i luftfart eller fremstilling av bilplater.

13. Bekreftelse av maskintilgjengelighet -De øvre bladene, bladholdere og justeringsmekanismer må være lett tilgjengelige for finjustering. Forberedelse inkluderer å tømme hindringer rundt maskinen, sikre tilstrekkelig belysning og arrangere verktøy ergonomisk. Begrenset tilgang kan føre til feil justeringer, ujevne hull eller utrygg håndtering. Ved å bekrefte at maskinen er tilgjengelig før starter, kan operatørene utføre justeringer jevnt og nøyaktig.

Trinn-for-trinns prosedyre for å justere bladgapet

Justere bladgap on a Hydraulisk skjærmaskin er en kritisk prosess som direkte påvirker skjæringskvalitet, driftseffektivitet og levetid for utstyr. Å oppnå presis justering krever en systematisk, trinn-for-trinn-tilnærming som kombinerer nøyaktig måling, mekanisk innretting og nøye kalibrering. Prosessen innebærer flere gjensidig avhengige trinn, fra innledende forberedelse til endelig verifisering, og krever oppmerksomhet på detaljer, riktige verktøy og overholdelse av sikkerhetsprotokoller. Nedenfor er en detaljert, trinn-for-trinn-prosedyre for å justere bladgapet, med teknisk veiledning for hver fase.

1. Kontroller maskinens nedleggelse og lockout - Forsikre deg om at den hydrauliske skjærmaskinen er fullstendig slått av. Engasjere Lockout/Tagout (Loto) Prosedyrer for å isolere elektriske og hydrauliske energikilder, og forhindre utilsiktet bladbevegelse. Depressuriser det hydrauliske systemet ved å lukke ventiler og lindre gjenværende trykk i sylindere. Bekreft at alle kontroller er i nøytral stilling. Sikkerhet under justering er avgjørende, ettersom bladene kan utøve en enorm kraft, og uventet bevegelse kan føre til alvorlig skade eller skade.

2. Rene kniver og omegn - Bruk en LIT-fri klut og passende rengjøringsmiddel For å fjerne støv, metallspon, olje og oksidasjon fra knivene og skjæreområdet. Selv mindre rusk kan forstyrre målinger av følelsesmåler, lage ujevne hull eller forårsake lokalisert slitasje. Forsikre deg om at hele arbeidsområdet er fritt for hindringer og materialer som kan forstyrre justeringsverktøy eller målinger. Et rent, godt forberedt miljø støtter nøyaktige og repeterbare justeringer.

3. Inspiser kniver for slitasje og skade - Undersøk Øvre og nedre kniver for flis, deformasjon eller ujevn slitasje. Bruk mikrometer eller bremser For å måle knivtykkelsen langs lengden på skjærkanten. Ujevne eller skadede kniver må byttes ut eller skarpreseres før du prøver å justere gap, ettersom tilstanden deres direkte påvirker målingens nøyaktighet og kuttkvalitet. Forsikre deg om at begge bladene sitter ordentlig i holderne sine og at monteringsflater er fri for burrs eller skitt.

4. Kontroller bladholder og guidejustering - Bruke en Ringindikator eller presisjonsstreking , Bekreft at bladholderne og guiden er perfekt parallelle. Feiljustering på dette stadiet vil skape ujevne hull over skjæringslengden, noe som resulterer i inkonsekvent skjæring og potensiell maskinskade. Juster bladholdere, kiler eller gaver for å rette opp avvik. Dette trinnet sikrer at justeringsprosessen begynner med mekanisk stabile og riktig justerte komponenter.

5. Samle verktøy og måleinstrumenter - Samle alle nødvendige verktøy, inkludert Følermålere, skiveindikatorer, dreiemomentnøkler, mellomlegg og mikrometer . Kontroller at alle instrumenter er riktig kalibrert og i god stand. Nøyaktighet i måling er avgjørende for å oppnå riktig bladgap, og bruk av skadede eller slitte verktøy kan føre til upresise justeringer, ujevne kutt og akselererte bladslitasje.

6. Velg passende bladgap basert på materialspesifikasjoner - Bestem det anbefalte bladgap basert på materialtypen, tykkelse, hardhet og strekkfasthet. Konsulter produsentdiagrammer eller forhåndsinnstillinger for CNC -maskiner for å identifisere målklaringen, ofte uttrykt som en prosentandel av materialtykkelsen (vanligvis 5–10%). For høye presisjoner eller høye volumoperasjoner, juster målgapet i henhold til produksjonsprioriteringer, balansering av skjæringskvalitet, lang levetid og gjennomstrømning.

7. Opprinnelig måling av bladets gap - Bruke en Følermåler , måle det eksisterende gapet mellom øvre og nedre kniver på flere punkter langs skjærende kant. Forsikre deg om at føler glir jevnt med svak motstand, og indikerer riktig klaring. Dokumenter gjeldende gapmålinger for å tjene som en grunnlinje for justeringer. Hvis gapet er betydelig større eller mindre enn anbefalt, vil justeringen kreve trinnvise endringer kombinert med gjentatte målinger.

8. Mekanisk justering av bladgap - Avhengig av maskinutformingen, juster gapet ved hjelp av Bladeholderskruer, kilemekanismer eller Shims . Gjør små, kontrollerte justeringer, sjekk effekten på flere punkter langs bladet. Unngå store endringer på en gang, da disse kan innføre feiljustering eller ujevn klarering. Bruk en dreiemomentnøkkel For å sikre monteringsbolter til produsentens anbefalte spesifikasjoner, og sikrer at bladene forblir faste under drift. Vær oppmerksom på mekanisk motstand under justering; Uregelmessig kraft kan indikere feiljustering eller feil montering.

9. Kontroller parallellismen etter justering - Når den første mekaniske justeringen er fullført, bruk en Ringindikator eller laserjusteringssystem For å bekrefte at bladgapet er ensartet langs skjæringslengden. Eventuelle avvik bør korrigeres ved mindre justeringer til kileskruer eller mellomlegg. Å sikre at parallelliteten er kritisk, da til og med en svak vippe eller bue kan føre til at den ene siden av bladet skjærer mer aggressivt enn den andre, øker slitasje og produserer ujevne kanter.

10. Finjustering med følelsesmålere -Etter at mekaniske og parallellismejusteringer kan du kontrollere bladgapet på flere steder med Følermålere . Dette trinnet sikrer presis klaring i henhold til materielle spesifikasjoner. For materialer med høy presisjon, bruk følelsesmålere med oppløsninger så små som 0,01 mm. Bekreft at følelsen glir med jevn motstand på tvers av alle målepunkter, noe som indikerer ensartet gapfordeling. Juster etter behov til ønsket klaring oppnås på hvert sted.

11. Hydraulisk systemverifisering -Trykk på nytt hydraulisk system og bruk maskinen i manuell modus uten materiale for å sjekke bladbevegelse under ekte hydraulisk belastning. Observer hjerneslaget, sikre jevnt engasjement og frigjøring av knivene. Mål systemtrykk for å bekrefte at det stemmer overens med anbefalte operasjonelle parametere for det valgte gapet og materialtypen. Eventuelle unormale avlesninger kan indikere overdreven friksjon, feiljustering eller feil gap -innstilling som må korrigeres.

12. Testkuttprosedyre - Utfør en Testskåret på skrapmateriale Det samsvarer med produksjonsmaterialet i tykkelse, hardhet og overflatebehandling. Inspiser kuttet for kantkvalitet, Burr -formasjon og dimensjonal nøyaktighet. Bruk måleverktøy som bremser for å bekrefte at bladet produserer ønsket kutt uten deformasjon eller riving. Hvis testkuttet ikke oppfyller spesifikasjoner, gjør mindre trinnvise justeringer av bladgapet, og gjenta testkuttet til optimale resultater er oppnådd.

13. Kontinuerlig overvåking under innledende produksjon - I løpet av de første produksjonssyklusene etter justering, overvåker nøye kvalitet, maskinbelastning og hydraulisk trykk. Sjekk for burrs, kant uregelmessigheter eller tegn på bladbinding. Registrer eventuelle avvik og gjør små justeringer om nødvendig for å opprettholde konsekvent skjæreytelse. Regelmessig overvåking hjelper til med å identifisere tidlige tegn på feiljustering eller slitasje på bladet som kan påvirke bladgapet over tid.

14. Dokumentasjon og innspilling - Registrer de endelige innstillinger for bladgap, dreiemomentspesifikasjoner, testkuttresultater og eventuelle justeringer som ble gjort under prosessen. Vedlikehold av detaljerte poster lar operatører reprodusere vellykkede innstillinger for fremtidige produksjonskjøringer og støtter forebyggende vedlikeholdsplaner. Dokumentasjon gir også referansepunkter for feilsøking av problemer som oppstår under utvidet maskindrift.

15. Operatøropplæring og sikkerhetsforsterkning - Forsikre deg om at alt personell som utfører justeringer av bladets gap er opplært i riktige prosedyrer, verktøybruk og sikkerhetsprotokoller. Understreke viktigheten av å bruke Personlig verneutstyr (PPE) , inkludert kuttresistente hansker, sikkerhetsglass og stålstålstøvler, spesielt når du håndterer skarpe kniver og tunge komponenter. Regelmessig trening sikrer at justeringer gjøres konsekvent, trygt og effektivt på tvers av alle operatører.

Måling av gapet for forskjellige metalltykkelser og materialer

Nøyaktig måling av bladgap on a Hydraulisk skjærmaskin er avgjørende for å oppnå jevn skjæringskvalitet, minimere slitasje og sikre sikkerhet. Prosessen blir mer kompleks når du arbeider med varierende metalltykkelser and materialtyper , som hver krever spesifikk oppmerksomhet og justeringer. Riktig måling sikrer at skjærkraften påføres optimalt, forhindrer bladskader og produserer rene, presise kanter. Å forstå metodikken, verktøyene og hensynene til forskjellige metaller er avgjørende for enhver operatør som sikter mot resultater av høy kvalitet.

1. Identifisere materialegenskaper - Det første trinnet i å måle gapet er å identifisere nøkkelegenskapene til metallet som blir behandlet, inkludert Tykkelse, hardhet, strekkfasthet og duktilitet . Tykkere metaller krever større bladhull for å imøtekomme den økte motstanden under skjæring, mens tynnere metaller krever mindre hull for å forhindre riving og deformasjon. Hardere metaller, for eksempel rustfritt stål eller stål med høyt karbon , utøver større kraft på knivene, noe som nødvendiggjør et litt bredere gap for å unngå overdreven slitasje eller flis. Mykere metaller som aluminium eller kobber trenger et smalere gap for å opprettholde rene kanter. Å dokumentere disse egenskapene før måling gir et referansepunkt for å velge målgapet.

2. Velge måleverktøy - Nøyaktig gapmåling er avhengig av presise instrumenter. Følermålere er det primære verktøyet, slik at operatørene direkte måler avstanden mellom øvre og nedre kniver. For materialer med høyt presisjon, mikrometer eller digitale bremser kan brukes til å bekrefte knivtykkelse og sikre jevn kontakt. Ringindikatorer or Laserjusteringssystemer Hjelp med å måle gap -enhetlighet langs hele skjærelengden. Hvert verktøy tjener et spesifikt formål: Følermålere for direkte klaring, mikrometer for bladtilstand og oppringingsindikatorer for parallellisme og ensartethet. Bruk av riktig kombinasjon sikrer nøyaktige målinger på tvers av forskjellige materialer.

3. Å etablere baseline -gapet - Før du justerer gapet for et spesifikt materiale, bør operatørene måle det eksisterende gapet for å forstå utgangspunktet. Sett inn passende følelsesmåler mellom knivene på flere punkter langs skjærkanten. Måleren skal gli med svak motstand, noe som indikerer gjeldende klaring. Registrer målinger ved ledende, midtre og etterfølgende seksjoner av bladet for å oppdage eventuelle variasjoner forårsaket av feiljustering, ujevn slitasje eller mekanisk deformasjon. Å etablere en grunnlinje lar operatører bestemme nødvendige justeringer for å oppnå optimale gap -innstillinger for hvert materiale.

4. Justering for metalltykkelse - bladgapet er vanligvis proporsjonalt med materialtykkelse , vanligvis fra 5% til 10% av metalltykkelsen. For eksempel kan en 3 mm tykk stålark kreve et gap på 0,15–0,3 mm, mens et 10 mm tykt ark kan kreve 0,5–1 mm. Tykkere metaller gir større motstand og krever ytterligere klaring for å sikre at knivene skjærer rent i stedet for å komprimere materialet. Følermålere i den tilsvarende tykkelsen brukes til å bekrefte det justerte gapet på flere punkter langs bladet. Operatører må også vurdere virkningen av bladklær, da slitte kniver kan kreve mindre gap -kompensasjon for å opprettholde jevn skjæreytelse.

5. Justering for materiell hardhet og type - Hardheten og typen metall påvirker det nødvendige bladgapet betydelig. Harde metaller, for eksempel rustfritt stål, legeringsstål eller herdede ark , krever litt bredere hull for å redusere risikoen for flis og overdreven hydraulisk belastning. Mykere metaller, som aluminium, messing eller kobber , krever smalere hull for å forhindre riving og minimere Burr -dannelsen. Når du håndterer belagte eller laminerte materialer, kan det hende at bladgapet må økes litt for å unngå delaminering eller overflateskade. Ved å måle og justere gapet i henhold til materiell hardhet, sikrer operatørene optimal skjæringskraftfordeling og kantkvalitet.

6. Måling av gap -enhetlighet langs bladet - Et jevnt gap langs bladlengden er kritisk for ensartede kutt. Bruk en ringindikator eller rettighet For å se etter parallellisme. Mål gapet på flere punkter langs de ledende, midtre og etterfølgende kantene. Variasjoner kan indikere feiljustering, skjevt bladholdere eller ujevn slitasje. Juster bladholderskruene eller kilemekanismene for å korrigere avvik. Kontroller gapet etter justering for å bekrefte at klaring er ensartet over hele banebrytende, ettersom selv mindre variasjoner kan påvirke kantkvaliteten og øke lokalisert slitasje.

7. Bekreftelse av klarering med følelsesmålere - Etter foreløpige justeringer, sett inn følermåleren som tilsvarer målgapet på flere steder langs bladet. Måleren skal gli jevnt med svak motstand på alle punkter. Hvis motstanden varierer, må gapet finjusteres av mindre justeringer av skruer, mellomlegg eller kiler. For applikasjoner med høy presisjon kan operatører bruke målere med trinn så små som 0,01 mm for å oppnå nøyaktige målinger, noe som sikrer at bladene engasjerer metallet jevnt under skjæring.

8. Hensyn for arkbelegg og overflatebehandling - Materialer med beskyttende belegg, malingslag eller laminasjoner krever spesiell oppmerksomhet. Bladegapet kan trenge å være litt større enn for ikke -belagt metall for å forhindre skade på overflatelaget. Mål gapet ved hjelp av følelsesmåleren mens du vurderer beleggtykkelsen, og sørg for at bladene ikke komprimerer eller klør materialet under skjær. For materialer med uregelmessige overflatebehandlinger, sjekk gapet flere steder for å gjøre rede for variasjoner og opprettholde ensartet skjæreytelse.

9. Regnskap for hydrauliske systemvariasjoner - hydraulisk trykk påvirker bladets engasjement og gapytelse. Ved måling av gapet, bør operatørene vurdere trykket som systemet opererer. Lavt hydraulisk trykk kan tillate et litt bredere gap uten å påvirke skjæringskvaliteten, mens høyt trykk kan kreve et mer presist gap for å unngå overdreven kraft på knivene og arbeidsstykket. Under måling, bekreft at det hydrauliske systemet fungerer riktig, med jevn sylinderbevegelse og ingen trykksvingninger, for å sikre nøyaktige avlesninger.

10. Utføre testkutt og justeringer - Etter å ha måle og sette bladgapet for et bestemt materiale, utfør en testkutt på skrapmateriale som samsvarer med produksjonsarket. Undersøk den kuttede kanten for glatthet, Burr -formasjon og dimensjons nøyaktighet. Hvis kuttkvaliteten ikke oppfyller spesifikasjonene, må du justere gapet trinnvis og gjenta testkuttet til optimale resultater er oppnådd. Registrer de endelige målingene, hydrauliske innstillinger og eventuelle modifikasjoner som ble gjort under testing for å gi en referanse for fremtidige kutt med samme materiale.

11. Dokumentere materialspesifikke innstillinger - Å opprettholde en detaljert oversikt over gapinnstillinger for hver metalltype og tykkelse forbedrer effektiviteten og repeterbarheten i produksjonen. Inkludere Materialtype, tykkelse, hardhet, målbladets gap, følermåler brukt og hydrauliske trykkinnstillinger . Denne dokumentasjonen lar operatørene raskt angi riktig gap når de bytter materiale, reduserer oppsetttiden og minimerer feil. Regelmessig gjennomgang og oppdatering av disse postene støtter også prediktivt vedlikehold og hjelper til med å identifisere trender innen bladklær eller maskinytelse over tid.

12. Pågående overvåking under produksjonen - Selv etter innstilling og verifisering av bladgapet, er kontinuerlig overvåking viktig. Under den innledende produksjonsløpene, sjekk kuttkvalitet, hydraulisk trykk og bladtilstand ofte. Metaller med varierende tykkelse langs arket eller forskjeller i hardhet mellom partier kan kreve mindre justeringer for å opprettholde ensartet ytelse. Overvåking sikrer at gapet forblir optimalt, reduserer skrothastigheter og forlenger bladets levetid.

13. Operatøropplæring for materialspesifikke justeringer - Treningsoperatører for å gjenkjenne forskjeller i metallegenskaper og deres innvirkning på bladgapet er avgjørende. Dyktige operatører kan raskt justere gapet for forskjellige tykkelser, belegg eller hardhetsnivåer ved å bruke følelsesmålere, ringeindikatorer og testkutt effektivt. Utvikling av kompetanse innen materialspesifikke måleteknikker sikrer jevn skjæringskvalitet og reduserer justeringer av prøving og feiling, noe som fører til høyere produktivitet og lavere bladslitasje.