Hva er begrensningene for en enkelt plattform laserskjæremaskin når det gjelder å kutte komplekse former eller applikasjoner med høy presisjon?

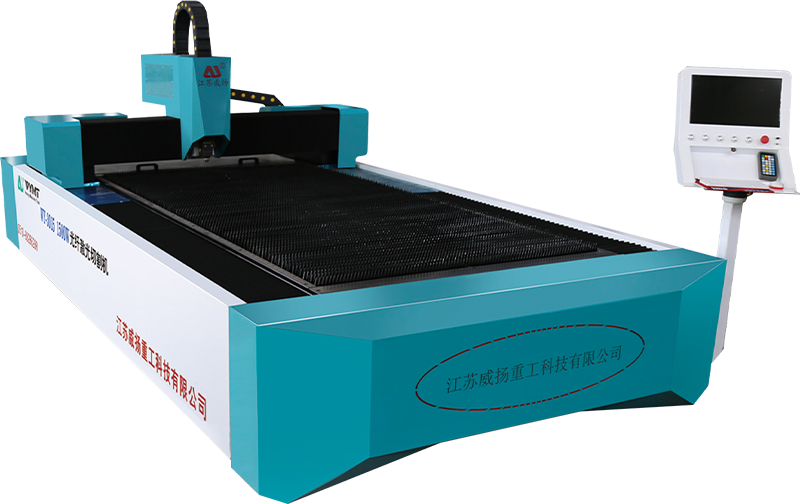

Kuttekapasiteten til en Enkelt plattform laserskjæringsmaskin er avhengig av tykkelsen på materialet som behandles. For eksempel kan tynnere materialer som arkmetaller eller plast kuttes enkelt og effektivt, noe som gir mulighet for presise kanter og høyhastighetsdrift. Når du arbeider med tykkere materialer som tungt måle stål eller tykt aluminium, kan imidlertid laserskjæringsprosessen avta, og kuttkvaliteten kan lide. Laserens kraft- og bjelkefokus kan trenge å justeres, noe som kan føre til økt kuttetid, kantomfang og potensiell forvrengning. I applikasjoner med høy presisjon kan tykkere materialer kreve ekstra pasninger eller mer avanserte systemer med høyere strømlasere, noe som fører til større kostnader og lengre behandlingstider.

Mens laserskjæremaskiner er kjent for sin presisjon, er evnen til å kutte ekstremt intrikate design eller komplekse former ikke uten begrensninger. Skarpe indre hjørner, små radier og overlappende geometrier kan ikke behandles effektivt på en enkelt plattform laserskjæringsmaskin. Når laserstrålen beveger seg rundt trange hjørner eller intrikate kurver, er det en tendens til at KERF -bredden utvides, noe som kan føre til ufullkommenheter som overkledninger eller uregelmessigheter i kantene. Denne typen utfordringer kan føre til tap av toleranse eller feiljustering i svært detaljerte kutt. En fleraksisk laserskjæremaskin er bedre egnet for slike applikasjoner, da den kan justere vinkelen og plasseringen av laserhodet, noe som muliggjør produksjon av mer komplekse, flerdimensjonale geometrier med større nøyaktighet.

Enkeltplattformdesignet er vanligvis optimalisert for 2D -skjæring. Når du arbeider med 3D -kutt eller mer komplekse delgeometrier, blir denne designen mindre effektiv. Skjæreprosessen opprettholder kanskje ikke samme nøyaktighetsnivå på tvers av alle punktene i materialet, spesielt når materialtykkelsen varierer eller når det er behov for flerveis kutt. Dette kan føre til feiljustering eller inkonsekvent skjæredybde, noe som er spesielt problematisk for applikasjoner som krever presise 3D -former. For eksempel, i bransjer som romfart eller bilindustri, der deler må formes med høy presisjon i tredimensjonale rom, brukes multi-aksemaskiner mer ofte for å oppnå ønsket nøyaktighet i komplekse 3D-geometrier.

Varme-berørte soner (HAZ) er uunngåelige når du bruker laserskjæring, da prosessen innebærer å bruke intens varme på materialet. Når du kutter tykke materialer, kan laseren føre til at det omkringliggende området gjennomgår termiske forandringer, noe som fører til materialforvrengning eller fargeendringer i kantene. I applikasjoner med høy presisjon der overflatekvalitet er kritisk, kan denne forvrengningen kompromittere integriteten til sluttproduktet. For eksempel kan tynne metaller fordreie seg litt under varmen, noe som resulterer i dårlig kantkvalitet. I komplekse deler kan disse forvrengningene også endre formen, noe som gjør det endelige produktet uegnet for presisjonsapplikasjoner som elektronikk eller medisinsk utstyr, der minimal termisk innvirkning er nødvendig. Metoder for å dempe disse effektene, for eksempel gassassistert skjære- eller kjølemekanismer, er ikke alltid tilstrekkelig til å eliminere HAZ i alle materialer.

Skjæring med høy presisjon krever en delikat balanse mellom skjærehastighet og nøyaktighet. Når en enkelt plattform laserskjæremaskin har til oppgave å skjære komplekse former eller detaljerte funksjoner, må hastigheten ofte reduseres for å sikre større presisjon. Saktere skjærehastigheter gir finere, mer kontrollerte kutt, men på bekostning av den totale gjennomstrømningen. I applikasjoner der hastighet og volum er like viktig som presisjon, kan maskinens gjennomstrømning bli kompromittert når du behandler intrikate eller svært detaljerte design. For produksjon med høyt volum kan de langsommere skjærehastighetene assosiert med komplekse applikasjoner bli en betydelig flaskehals, noe som gjør det mindre effektivt for storstilt operasjoner.