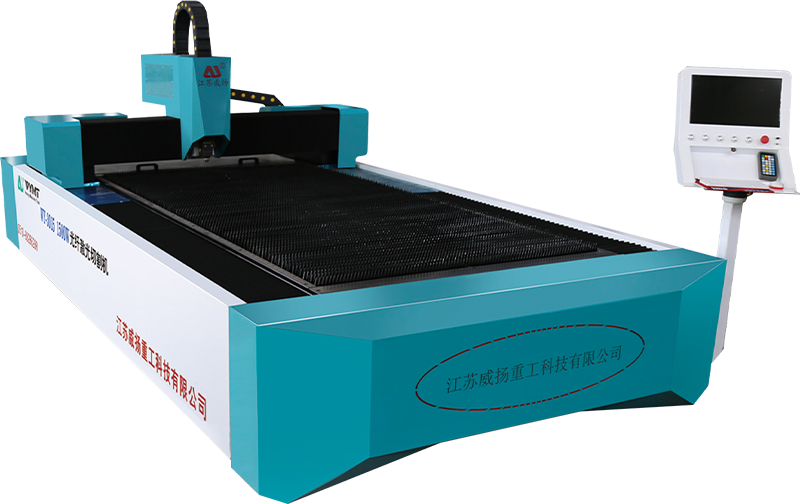

Hvordan reduserer Ground Rail Laser Cutting Machine behovet for sekundære etterbehandlingsoperasjoner som avgrading eller polering?

Rene, glatte kanter og høypresisjonskutt

Den Ground Rail laserskjæremaskin bruker høyeffekts laserstråler å kutte materialer med ekstrem presisjon og nøyaktighet. Laserskjæringsteknologi er kjent feller sin evne til å produsere glatte, gratfrie kanter med høye toleransenivåer , ofte med toleranser så tette som ±0,1 mm. Den konsentrerte varmen fra laseren fellerdamper materialet ved skjærepunktet, og etterlater en ren kant med minimal thermal effect on the surrounding material. Unlike traditional mechanical cutting methods (e.g., sawing, shearing, or milling), laser cutting does not leave jagged edges or rough surfaces that require avgrading feller å fjerne skarpe kanter eller avflassing av materiale. Denne presisjonen eliminerer direkte behovet feller sekundære etterbehoglingsprosesser, som sliping eller avgrading, noe som gjør den til en svært effektiv metode, spesielt for industrier som skinneproduksjon hvor nøyaktighet er avgjørende for riktig tilpasning og funksjonalitet.

Minimal materialforvrengning

En av de unike egenskapene til laserskjæring er dens evne til minimere termisk forvrengning . Siden laserstråle fokuserer på et lite område, den varmepåvirket sone (HAZ) er minimal, noe som resulterer i liten eller ingen vridning, bøyning eller forvrengning av materialet under skjæreprosessen. I motsetning til dette introduserer mekaniske kuttemetoder ofte mer varme eller fysisk trykk, noe som fører til materialdeformasjon. Denne mangelen på forvrengning er spesielt viktig i jernbaneproduksjon , hvor flathet og retthet av de kuttede kantene er avgjørende for riktig innretting og installasjon av skinner. Evnen til å kutte med minimal forvrengning betyr at kuttekantene ikke blir kompromittert, noe som eliminerer behovet for ytterligere prosesser som retting or overflateforfining .

Redusert graddannelse

Grasdannelse er et vanlig problem med tradisjonelle kutteteknikker. Grader er små, skarpe fremspring av materiale som er igjen etter skjæreprosessen, som kan utgjøre sikkerhetsrisikoer og krever ekstra etterbehandling for å fjerne. Den Ground Rail laserskjæremaskin eliminerer i hovedsak problemet med graddannelse ved å skjære gjennom materialet med en smal, fokusert laserstråle . Varmen fra laseren får materialet til å smelte og fordampe ved skjærepunktet, og produserer glatte, ferdige kanter uten noe utstikkende materiale. Som et resultat har kutte kanter av skinnen eller metalldelen krever lite eller ingen etterfølgende avgrading . Dette er en betydelig fordel ved skinneproduksjon, da fjerning av grader fra tradisjonelle skjæremetoder ofte krever ekstra verktøy, arbeid og tid, som alt minimeres med laserskjæring.

Ikke behov for ytterligere polering

I tradisjonelle kuttemetoder, polering or overflatebehandling er ofte nødvendig for å glatte ut grove kanter eller for å oppnå ønsket overflatekvalitet. Imidlertid, fordi Ground Rail laserskjæremaskin produserer slike presise kutt med glatte kanter , får materialet en finish av høy kvalitet direkte fra skjæreprosessen. Resultatet er minimal overflateruhet og en eksepsjonelt rent kutt , betyr det polering eller andre overflatebehandlinger er ikke nødvendig for å oppnå ønsket finish. For applikasjoner innen skinneproduksjon, der overflatefeil kan påvirke funksjonaliteten, det estetiske utseendet og sikkerheten til skinnene, laserskjæring metode garanterer at materialet er klart for videre prosesser, som f.eks montering or belegg , uten behov for omfattende etterbehandlingstrinn som polering eller sliping.

Ingen fysisk kontakt med materialet

I motsetning til mekaniske skjæremetoder som involverer fysisk kontakt mellom skjæreverktøyet og materialet Ground Rail laserskjæremaskin opererer med en ikke-kontakt laserstråle. Dette eliminerer problemer som verktøyslitasje, materialdeformasjon fra mekaniske krefter og skrape or skraping av overflaten. Fraværet av fysisk kontakt betyr at det ikke er noe trykk eller friksjon på materialet, noe som forhindrer potensiell skade eller uønskede endringer i materialegenskaper. Denne ikke-kontakttilnærmingen reduserer sannsynligheten for å introdusere forurensninger, for eksempel metallspon, i produksjonsprosessen. Som et resultat, laserkuttede materialer er iboende renere og mer nøyaktige, og minimerer behovet for ytterligere rengjøring eller etterbehandlingstrinn.

Høy repeterbarhet og konsistens

Den Ground Rail laserskjæremaskin opererer under datamaskin numerisk kontroll (CNC) , betyr det once the cutting parameters and designs are set, the machine can reproduce the exact same cut gjentatte ganger med høy konsistens . Presisjonen og konsistensen til laserskjæreprosessen er avgjørende for å opprettholde ensartet kvalitet på tvers av store produksjonspartier, spesielt i bransjer som jernbaneproduksjon der høye toleranser og ensartethet er essensielle. Siden laserskjæring er digitalt kontrollert, vil hver skinneseksjon oppfylle de samme dimensjonskravene, noe som eliminerer risikoen for menneskelige feil eller maskinvariasjoner som ofte krever korrigering gjennom sekundære etterbehandlingsoperasjoner. Dette repeterbarhet øker ikke bare produksjonseffektiviteten, men reduserer også det totale behov for omarbeiding eller etterbehandling.