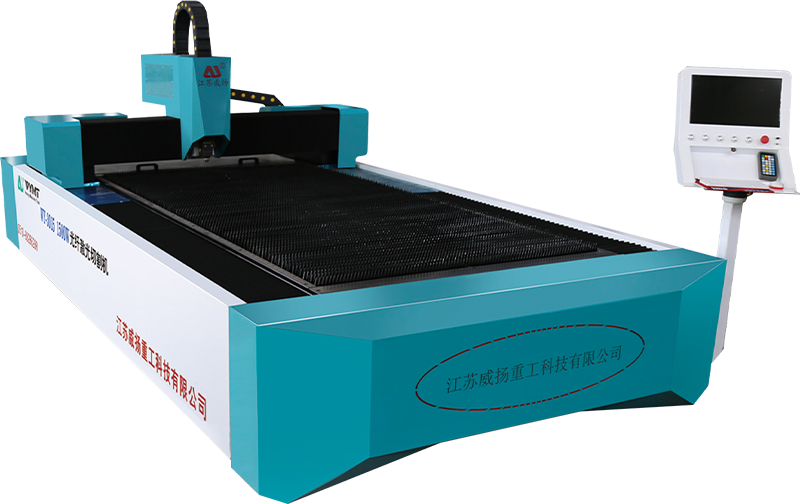

Hvordan sikrer Precision Laser Cutting Machine rene og presise kanter, og er det noen ekstra etterbehandlingstrinn som kreves for visse materialer?

Laserfokus og strålekontroll

De Presisjons laserskjæremaskin bruker en kraftig laserstråle som er nøyaktig fokusert til et veldig fint punkt. Strålens fokus og intensitet styres dynamisk for å sikre at skjæreprosessen er så nøyaktig og effektiv som mulig.

-

Høyfokusert laserstråle : Laserens energi konsentreres til et lite område på materialets overflate, noe som sikrer at kuttet er ekstremt presist. Presisjonen til den fokuserte strålen er kritisk, spesielt når du skjærer intrikate eller komplekse geometrier. Evnen til å kontrollere fokuspunktet sikrer at laseren holder seg på det ideelle stedet, og opprettholder skjærekonsistens og presisjon gjennom hele operasjonen. Dette gjør laserskjæring ideell for applikasjoner der det kreves tette toleranser og fine detaljer.

-

Justeringer for materiale og tykkelse : Den Presisjons laserskjæremaskin kan justere strålens fokus og kraft basert på materialets spesifikke egenskaper (som tykkelse, tetthet og termisk ledningsevne). For eksempel kan et tynnere materiale kreve en lavere effektinnstilling med et finere fokus, mens tykkere materialer kan trenge høyere effektinnstillinger med et litt bredere fokus. Denne tilpasningen sikrer at laseren effektivt skjærer gjennom materialet uten overdreven energitilførsel, noe som kan føre til varmeskader eller grove kanter.

-

Minimal termisk påvirkning : Den machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Varmestyring og minimalt varmepåvirket sone (HAZ)

Ved laserskjæring er varmestyring avgjørende for å sikre at materialets egenskaper forblir intakte og at kantene er så rene som mulig.

-

Presisjons temperaturkontroll : For å forhindre at overdreven varme endrer materialet rundt kuttet, Presisjons laserskjæremaskin bruker sofistikerte kjøle- og temperaturkontrollsystemer. Dette inkluderer bruk av hjelpegasser som nitrogen eller oksygen, som bidrar til å avkjøle materialet og skyve smeltet rusk bort fra skjæresonen. Dette reduserer den totale varmeakkumuleringen i materialet, noe som kan forårsake dannelse av en varmepåvirket sone (HAZ) som kan føre til uønskede endringer i materialegenskaper, slik som misfarging, sprøhet eller strukturelle svakheter.

-

Kontrollert varmefordeling : For å forhindre materiell forvrengning, Presisjons laserskjæremaskin sikrer at laserens intensitet er nøyaktig kontrollert for å minimere HAZ. Dette er avgjørende for materialer som høyverdige metaller eller polymerer, der selv små temperaturvariasjoner kan påvirke mekaniske egenskaper. Maskinens evne til å kutte med minimal varmetilførsel er spesielt fordelaktig for materialer som er følsomme for varme, som tynt rustfritt stål eller visse plaster, som kan deformeres eller brytes ned hvis de utsettes for for mye varme.

Edge kvalitetskontroll

De Presisjons laserskjæremaskin er designet for å produsere kutt som er så rene og jevne som mulig, og eliminerer ofte behovet for ytterligere etterbehandling.

-

Glatte og skarpe kanter : I motsetning til tradisjonelle mekaniske skjæremetoder, som kan etterlate taggete kanter eller kreve ekstra sliping og avgrading, etterlater laserskjæring et rent, presist kutt med minimal kantruhet. Den fokuserte laseren smelter materialet mens det kutter, og skaper jevne, skarpe kanter uten behov for etterbehandling. Resultatet er en kant med høyt presisjonsnivå, noe som gjør den ideell for intrikate design og bruksområder der estetikk er viktig.

-

Rengjør kanter uten fysisk kontakt : Siden laserskjæreprosessen er berøringsfri, påføres det ingen fysisk kraft på materialet, noe som eliminerer risikoen for materialdeformasjon. Dette er spesielt viktig for ømfintlige eller tynne materialer som kan bli skadet av mekanisk kraft, for eksempel aluminiumsfolie eller tynne akrylplater. Resultatet er en ferdig del med minimale grader, ruhet eller forvrengning, spesielt sammenlignet med mekaniske metoder som stansing eller saging.

-

Ikke behov for sekundære operasjoner : For de fleste applikasjoner, Presisjons laserskjæremaskins eliminer behovet for sekundære kantbearbeidingsprosesser som sliping eller avgrading. Det høye presisjonsnivået og kuttenes rene natur betyr ofte at deler kan brukes direkte etter kutting, noe som reduserer produksjonstid og kostnader.

Assistert kutting med gasser

De use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Bruk av hjelpegasser (oksygen, nitrogen, luft) : Ulike hjelpegasser brukes under kutteprosessen for å forbedre kuttekvaliteten. Oksygen, for eksempel, hjelper til med å oksidere materialet under kutting, noe som kan føre til et renere kutt i visse metaller som bløtt stål. På den annen side brukes nitrogen ofte til rustfritt stål og aluminium for å forhindre oksidasjon, bevare materialets skinnende finish og redusere risikoen for uønskede fargeendringer langs kantene. Trykkluft kan også brukes som et alternativ, spesielt for ikke-metalliske materialer eller når kostnadseffektivitet er en prioritet.

-

Materialspesifikke fordeler : Den choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Effektiv fjerning av rusk : Den assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Etterbehandlingstrinn kreves for visse materialer

Mens Presisjons laserskjæremaskins er kjent for å produsere rene og nøyaktige kutt, er det fortsatt visse situasjoner der etterbehandling kan være nødvendig, avhengig av materialet og den tiltenkte bruken.

-

Tykkere materialer : Ved skjæring av tykkere materialer (vanligvis over 10 mm), kan den kuttede kanten ha en viss ruhet eller oksidasjon som må håndteres. For eksempel, mens laserskjæreprosessen sikrer presisjon, kan tykkere seksjoner samle opp mer varme, noe som fører til små ufullkommenheter langs kantene. Etterbehandlingsteknikker som sliping, polering eller børsting kan være nødvendig for å oppnå en helt jevn finish.

-

Ikke-metalliske materialer : Ved skjæring av ikke-metaller som plast eller kompositter, kan laserprosessen etterlate smeltemerker, misfarging eller et lite lag av forkullet materiale. Selv om disse kuttene generelt er rene, spesielt sammenlignet med mekanisk skjæring, kan etterbehandlingstrinn som polering, skraping eller vasking være nødvendig for å fjerne rester eller merker som påvirker utseendet. Materialer som akryl eller polykarbonat kan også trenge kantbehandling for å gjenopprette optisk klarhet eller for å fjerne varmepåvirkede rester.

-

Svært presisjonsdrevne applikasjoner : I bransjer som romfart, medisinsk utstyr eller elektronikk, der det kreves høye nivåer av presisjon og estetisk kvalitet, kan det hende at selv små ufullkommenheter må løses. I disse tilfellene kan ytterligere etterbehandlingsoperasjoner som passivering, polering eller overflatebehandlinger brukes for å sikre at kuttkantene oppfyller de strenge kvalitetsstandardene for disse sektorene.

-

Etterskjærende overflatebehandling : Noen materialer, spesielt metaller som rustfritt stål eller titan, kan ha nytte av etterskjæringsbehandlinger for å forbedre korrosjonsmotstanden eller forbedre overflatens hardhet. Teknikker som passivering eller anodisering brukes ofte i slike tilfeller, som ikke bare forbedrer materialets holdbarhet, men også forbedrer dets utseende.